19mmローラーの520ベアリングを交換

リアに19mm プラリング付ベアリングローラーを使ってるんですが、4つ持っているうちの2つが購入当初からどうも回りにくい気がしていました。

指で回してみてもゴリゴリする感触があるし、「低摩擦プラスチックローラーの方が回転効率良いのでは?」と疑ってしまうレベル。。

個体差が激しい商品なのかもしれませんが、毎度リングごと書い直すのは流石に勿体無いのでAOパーツの520ベアリングを買ってベアリング交換にチャレンジしてみることにしました。

初めてのベアリングチェンジャー

ネジとギヤを組み合わせて工夫することでうまく外せる方法もあるみたいなんですが、精度を重視して520ベアリングチェンジャーを買いました。

これは520ベアリングを交換するための専用工具みたいで、世の中にはニッチな工具があるものですね。。

指で回して交換前後の比較

以前に比べればよく回るようになりました!

もっと回るようにする加工もある

YouTubeで探すと十数秒回り続けるベアリングローラーの動画もちらほらあって、それらのベアリングは「脱脂」という加工が施されているようです。

が、これは予め付いているグリス(ベアリングを保護する目的で付いている)を洗い落とす行為なので、素人が手を出すとパーツの寿命を縮めかねません。

私にはまだ早い気がしているので、しばらくはこの状態で続けようと思います。

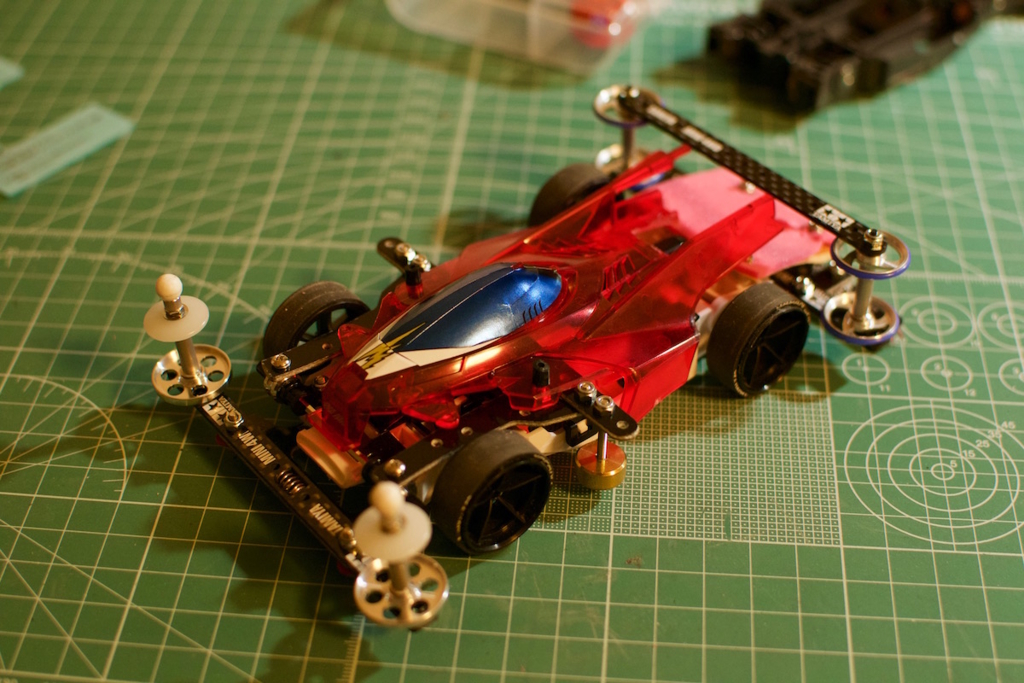

フロント提灯マシンを新調しました

手持ちのMAシャーシのネジ穴が割れてしまい、新しいマシンを新調せざるを得なくなったので思い切ってフロント提灯のマシンに仕上げてみました。

重量は電池込みで165g。

リアはブレーキスポンジでマスダンパーをぶら下げるタイプ。

裏側はビスが出っ張っている箇所にFRPのかけらを貼り付けてあって、コースを傷つけない仕様になっています。

フロント提灯の重り

ボディの裏側に6x6x32mmのスクエアマスダンパーをネジ止めしてあって、そのネジがモーターを叩くようにしてあります。

※MAシャーシのサイドマスダンパーセット に付属していたやつです。

今はこの写真くらい大きく開くようになっていて、電池が交換しやすくて快適なんですが「可動域が広すぎるのは良くない」みたいな話をどこかで見かけた気がするのでもう少し制限するかもしれません。

落下テスト

前後同時着地、フロント→リア着地は安定しているんですが、リア→フロント着地のときだけフロントが跳ねてしまいそうです。

前だけマスダンパーつけようかな。。

スライドダンパーを自作してみた

5レーン用のマシンを作るために

ミニ四駆のコースには大きく分けて「3レーン」「5レーン」の2種類が存在します。

おもちゃ屋で売られているようなミニ四駆コースは主に「3レーン」なのですが、タミヤ公式大会や大きめのミニ四駆バーとかだとたまに「5レーン」のコースがあったりします。

この2種類、列数が違うのはもちろんなんですが、素材も別物らしく5レーンはだいぶ硬いです。

そのため、ミニ四駆本体で衝撃を吸収出来たほうが速く走れるケースがあり、いわゆる「フレキシブル化」が施されたミニ四駆を5レーン用として仕上げている方も多いみたいです。

私が良くお邪魔させて頂くTPF新橋さんやフォースラボさんには5レーンコースが設置されているので、私も5レーン用のマシンを作りたいなーと思っているところでした。

でもフレキシブル化は少し敷居が高そうだなーと感じていたとき、YouTubeでスライドダンパーを自作されている方の動画を幾つか見かけたので、まずはこちらに挑戦してみることにしました。

ちなみに今回の制作で参考にさせていただいた動画はこちら。

(カーボンプレートの部品が違うだけで作り方はほぼそのままこの動画を真似させて頂いているので、詳細はこちらをご覧頂いた方が良いと思います)

必要な部品

- GP.193 FRPマルチ補強プレート

- No.497 GP.497 HG 13・19mm ローラー用 カーボンマルチ補強プレート (1.5mm)

- AO-1034 ミニ四駆PROスライドダンパースプリングセット

- AO-1023 2段アルミローラー用 5mmパイプ

1. カーボンプレートの真ん中に穴を開ける

13・19mmローラー用カーボンプレートは真ん中に穴が空いていないので、自分で開けました。

穴の位置決めはFRPマルチ補強プレートを重ねて行い、真ん中の穴に沿ってドリルでグリグリ開けました。

上記の動画に従って、4mm→4.5mm→5mm と少しずつドリルの大きさを大きくしながら穴を大きくしていきます。

2. 重ねるFRPプレートの穴をH型に開ける

重ねるFRPプレートは先日ボディ提灯を作ったときにつかったものを流用したので、既に左右をカットしてありました。

※新品を使う場合はこの長さにカットすることになります。

このFRPをカーボンプレートにビスとナットで固定して、さっきカーボンプレートに開けた穴の大きさを超えないように注意しながらI型に穴を開け、その後末端部分を横に拡げてH型に穴を開けていきます。

(写真は下側だけ穴を開けた様子。このあと上側も同様に穴を開けます。)

この作業が製作工程で一番大変でした。

穴が小さいので小さなダイヤモンドヤスリを使って穴を拡げていくことになるんですが、カーボンが固くて全然削れないので物凄く時間がかかります。

ここで疲れ切ってしまったので、この日はここで一旦就寝しました…w

3. カーボンに開けた穴の出っ張りを削り取る

上記2.の工程を終えるとカーボンも緩いH型に削れているので、写真の矢印部分にある出っ張りをヤスリで削り取ります。

4. スライドする幅の分だけカーボンプレートの穴を拡げる

バンパーに固定する箇所の穴を2.5mmのドリルで拡げ、それを横に拡げていきます。 左右同じ幅に広げられるように、カッティングシートを貼って慎重に削りました。

このあと、この穴に3mmのドリルを差し込んでグリグリと更に穴を拡げて、2段アルミローラー用5mmパイプがギリギリ入る大きさまでヤスリで整えました。

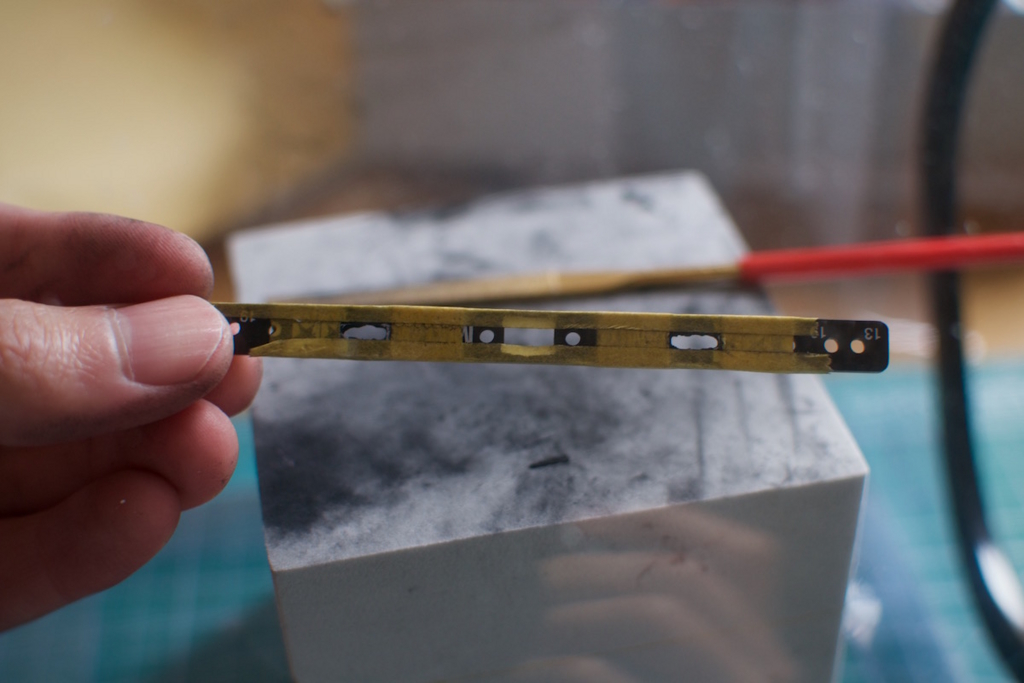

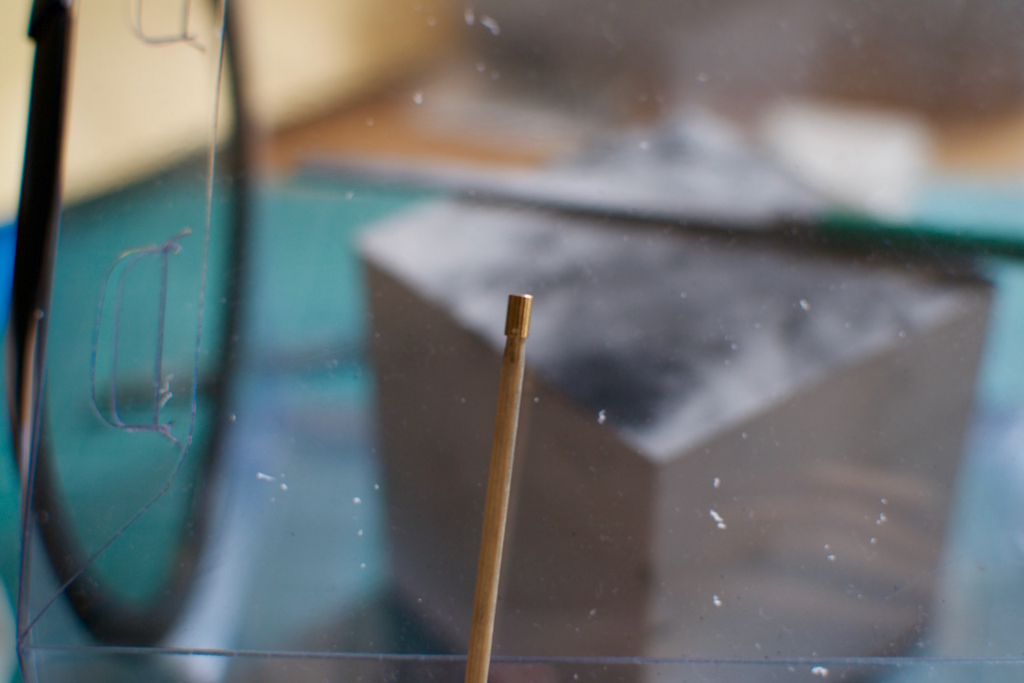

5. 2段アルミローラー用5mmパイプを削る

そのままだとパイプの高さがあるので、スラダンからパイプがはみ出してしまいます。

※写真は少し削った状態のものですが、まだ少しはみ出てます。

これを「ほんの少しだけはみ出る」ぐらいのところまで削ります。

(ぴったり以下の高さにしてしまうと後からナットで締め付けたときにスライドしなくなってしまいます。。)

削る時は竹串にパイプを差し込んで、ヤスリで削りました。

6. 完成

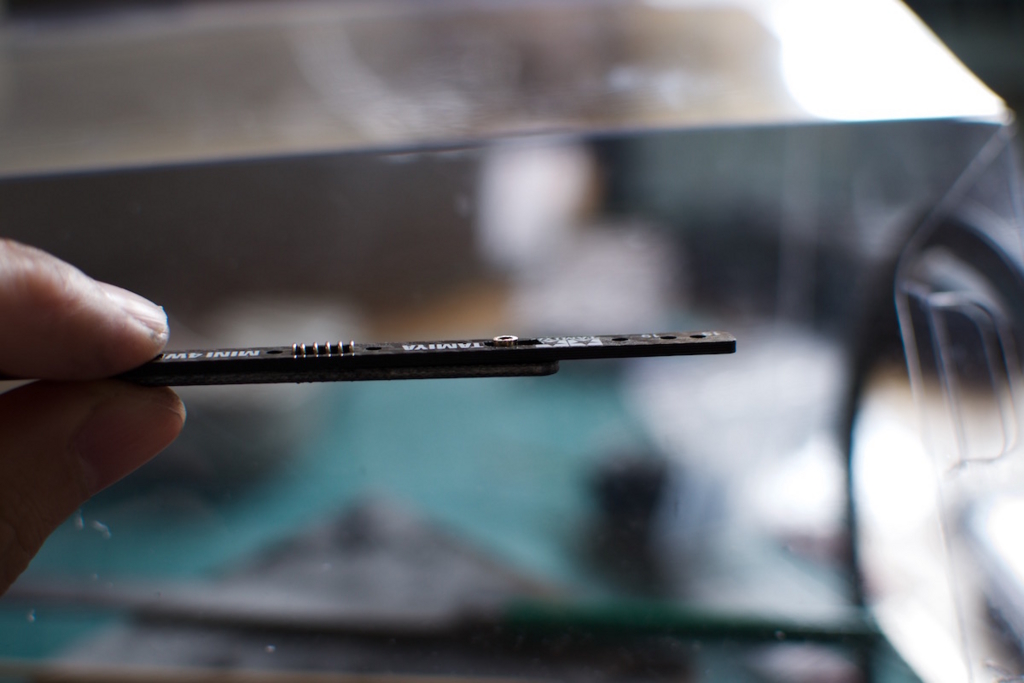

上から見た図。

下から見るとこんな感じ。

取り付けた図。

今回の成果

苦手な工程が多かったのであまり精度良く仕上がらず、取り付けてみるとスライドする動きがスムーズじゃなかったり、パイプが若干長すぎるせいか前後のブレが結構激しかったりで、残念ながらまだ実用できるレベルのものにはなっていません。。 ひとまずこの制作を通してスラダンの構造は理解したので、もう少し改良できそうな箇所を模索していきます。